Mesin injeksi plastik

Deskripsi Singkat:

Mestech dilengkapi dengan 30 plastik mesin cetak injeksidari 100 ton menjadi 1500 ton dan 10 teknisi berpengalaman. Kami dapat menyediakan produk cetakan injeksi dengan berbagai ukuran untuk pelanggan kami

Mesin injeksi plastik disebut juga mesin cetak injeksi atau mesin injeksi. Merupakan peralatan cetakan utama yang membuat plastik termoplastik atau termoset menjadi produk plastik berbagai bentuk dengan menggunakan cetakan cetakan plastik. Fungsi mesin cetak injeksi plastik adalah memanaskan plastik, memberikan tekanan tinggi pada plastik cair, dan membuatnya menyembur keluar dan mengisi rongga cetakan.

I-Klasifikasi mesin cetak injeksi plastik Mesin cetak injeksi plastik memiliki kemampuan untuk membentuk produk plastik dengan tampilan yang rumit, ukuran yang tepat atau tekstur yang padat dengan sisipan logam pada satu waktu. Ini banyak digunakan dalam pertahanan nasional, elektromekanis, otomotif, transportasi, bahan bangunan, pengemasan, pertanian, budaya, pendidikan, kesehatan dan kehidupan sehari-hari masyarakat. Dengan perkembangan pesat industri plastik dan struktur kompleks serta fungsi produk cetakan, berbagai jenis dan spesifikasi mesin cetak injeksi telah dikembangkan sesuai dengan itu. Menurut ketepatan produk yang dihasilkan, mesin injeksi dapat dibagi menjadi mesin cetak injeksi biasa dan presisi. Menurut sistem tenaga dan kontrol, mesin injeksi dapat dibagi menjadi hidrolik dan semua mesin cetak injeksi listrik. Menurut bentuk struktural mesin cetak injeksi, ada tiga jenis: vertikal dan horizontal (termasuk mesin cetak injeksi dua warna) dan tipe sudut.

Pengenalan karakteristik berbagai mesin cetak injeksi

5. Perangkat pengunci cetakan umum terbuka di sekitar, mudah untuk mengkonfigurasi semua jenis perangkat otomatis, cocok untuk produk pencetakan otomatis yang kompleks dan canggih.

6. perangkat pengangkut sabuk mudah untuk mewujudkan instalasi perantara melalui cetakan, sehingga memfasilitasi produksi otomatis.

7. mudah untuk memastikan konsistensi aliran resin dan distribusi suhu cetakan dalam cetakan.

8. Dilengkapi dengan meja berputar, meja bergerak dan meja miring, mudah untuk mewujudkan cetakan sisipan dan cetakan kombinasi mati.

9. produksi percobaan batch kecil, struktur cetakan sederhana, biaya rendah, dan mudah untuk dihapus.

10. mesin vertikal karena pusat gravitasi yang rendah, ketahanan gempa relatif horizontal lebih baik.

1. mesin cetak injeksi horizontal

1. meskipun rangka utama rendah karena badan pesawatnya rendah, tidak ada batasan ketinggian pada tanaman.

2. produk dapat jatuh secara otomatis, tanpa menggunakan tangan mekanis, pencetakan otomatis juga dapat dicapai.

3. karena badan pesawat rendah, pemberian makan yang nyaman, perawatan mudah.

4. cetakan harus dipasang dengan derek.

5. beberapa pengaturan paralel, produk yang dicetak mudah dikumpulkan dan dikemas dari ban berjalan.

2. mesin cetak injeksi vertikal

1. perangkat injeksi dan perangkat penjepit berada pada garis tengah vertikal yang sama, dan cetakan dibuka dan ditutup di sepanjang arah atas dan bawah. Luas lantainya hanya sekitar setengah dari mesin horizontal, sehingga konversi menjadi area produksi sekitar dua kali lipat produksi.

2. mudah untuk mencapai cetakan sisipan. Karena permukaan cetakan menghadap ke atas, sisipan mudah ditemukan. Pencetakan sisipan otomatis dapat dengan mudah direalisasikan dengan mengadopsi jenis mesin dengan templat bawah tetap dan templat atas dapat dipindahkan dan kombinasi dari

belt conveyor dan manipulator.

3. Berat dadu dibuka dan ditutup ke atas dan ke bawah dengan dukungan bekisting horizontal. Fenomena bekisting tidak dapat dibuka-tutup akibat inversi maju yang disebabkan oleh gaya berat die yang mirip dengan mesin horizontal tidak akan terjadi. Ini membantu untuk menjaga akurasi mesin dan mati.

4. Dengan manipulator sederhana, setiap rongga plastik dapat dilepas, yang kondusif untuk pencetakan presisi.

3. Mesin cetak injeksi ganda

Dapatkah cetakan injeksi satu kali dua warna mesin cetak injeksi, dapat memenuhi persyaratan konsumen untuk penampilan, pengguna dapat menggunakan produk lebih nyaman.

4. Semua mesin cetak injeksi listrik

Mesin cetak injeksi listrik semua tidak hanya dapat memenuhi kebutuhan aplikasi khusus, tetapi juga memiliki keunggulan lebih dari mesin cetak injeksi biasa.

Keuntungan lain dari mesin cetak injeksi semua-listrik adalah mengurangi kebisingan, yang tidak hanya menguntungkan pekerja, tetapi juga mengurangi investasi di pabrik produksi kedap suara.

5. mesin cetak injeksi sudut

Sumbu sekrup injeksi mesin cetak injeksi sudut tegak lurus dengan sumbu bergerak dari templat mekanisme penjepitan, dan kelebihan dan kekurangannya adalah antara vertikal dan horizontal. Karena arah injeksi dan permukaan perpisahan cetakan berada pada bidang yang sama, mesin cetak injeksi bersudut cocok untuk cetakan dengan geometri asimetris dari gerbang samping atau produk yang pusat pencetakannya tidak memungkinkan tanda gerbang.

6. Mesin cetak multi stasiun

Perangkat injeksi dan perangkat penjepit memiliki dua atau lebih posisi kerja, dan perangkat injeksi dan perangkat penjepit dapat diatur dengan berbagai cara.

Saat ini, tiga jenis mesin cetak injeksi banyak digunakan:

Mesin cetak injeksi horizontal banyak digunakan karena ruangnya yang kecil, pemasangan yang mudah, dan jangkauan aplikasi yang luas. Mesin cetak injeksi ganda banyak digunakan untuk kebutuhan penyegelan dan kedap air produk elektronik, alat listrik penyangga kejut, dan produk dengan berbagai warna dan struktur kompak. Mesin cetak injeksi semua-listrik digunakan dalam produksi pesanan besar, suku cadang kecil dan menengah presisi tinggi.

II-Bagaimana cara kerja mesin cetak injeksi plastik?

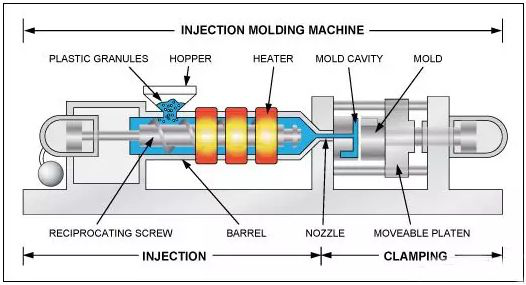

Prinsip kerja mesin injection moulding mirip dengan syringe injeksi. Ini adalah proses teknologi untuk menginjeksi plastik cair yang telah diplastisisasi (yaitu aliran kental) ke dalam rongga tertutup dengan menggunakan dorong sekrup (atau plunger) dan mendapatkan produk setelah proses pengeringan.

Pencetakan injeksi adalah proses siklik, setiap siklus terutama mencakup:

Pemberian makan kuantitatif - plasticisasi leleh - injeksi tekanan - pendinginan - pembukaan dan pengambilan bagian cetakan. Lepaskan bagian plastiknya lalu tutup cetakannya untuk siklus berikutnya.

Item pengoperasian mesin cetak injeksi: item pengoperasian mesin cetak injeksi meliputi pengoperasian keyboard kontrol, pengoperasian sistem kontrol listrik, dan pengoperasian sistem hidraulik dari tiga aspek. Pemilihan aksi proses injeksi, aksi makan, tekanan injeksi, kecepatan injeksi, tipe ejeksi, pemantauan suhu tiap bagian laras, tekanan injeksi dan penyesuaian tekanan balik dilakukan secara berurutan.

Proses pencetakan umum dari mesin cetak injeksi sekrup adalah: pertama, plastik butiran atau bubuk ditambahkan ke dalam laras, dan plastik dilebur oleh rotasi sekrup dan pemanasan dinding luar laras. Kemudian mesin membuat cetakan dan dudukan injeksi bergerak maju, sehingga nosel dekat dengan pintu gerbang cetakan, dan kemudian minyak tekanan dituangkan ke dalam silinder injeksi untuk membuat sekrup. Batang tersebut didorong ke depan sehingga lelehan diinjeksikan ke dalam cetakan tertutup dengan suhu rendah pada tekanan tinggi dan kecepatan tinggi. Setelah jangka waktu tertentu dan tekanan menahan (juga dikenal sebagai tekanan penahan) dan pendinginan, lelehan dipadatkan dan dicetak, dan produk dapat dikeluarkan (tujuan menahan tekanan adalah untuk mencegah refluks lelehan di rongga dan untuk memasok bahan ke rongga. Dan memastikan bahwa produk memiliki kepadatan dan toleransi dimensi tertentu. Persyaratan dasar cetakan injeksi adalah plastisisasi, injeksi dan pencetakan. Plastisisasi adalah premis untuk mencapai dan memastikan kualitas produk cetakan, dan untuk memenuhi persyaratan cetakan, injeksi harus memastikan tekanan dan kecepatan yang cukup.Pada saat yang sama, karena tekanan injeksi sangat tinggi, sesuai dengan tekanan tinggi di rongga (tekanan rata-rata di rongga umumnya antara 20 dan 45 MPa), sehingga harus ada gaya penjepitan yang cukup, terlihat bahwa alat injeksi dan alat penjepit merupakan bagian penting dari mesin injection moulding.

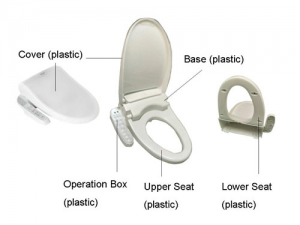

Evaluasi produk plastik terutama mencakup tiga aspek: yang pertama adalah kualitas penampilan, termasuk integritas, warna, kilau, dll; yang kedua adalah ketepatan antara ukuran dan posisi relatif; yang ketiga adalah sifat fisik, kimia dan listrik yang sesuai dengan penggunaannya. Persyaratan kualitas ini juga berbeda sesuai dengan kesempatan produk yang berbeda. Cacat produk terutama terletak pada desain, presisi, dan tingkat keausan cetakan. Namun pada kenyataannya, teknisi di pabrik pengolahan plastik sering mengalami kesulitan dalam menggunakan sarana teknologi untuk mengatasi masalah yang disebabkan oleh cacat jamur dan memiliki efek yang kecil.

Penyesuaian proses merupakan cara yang diperlukan untuk meningkatkan kualitas dan keluaran produk. Karena siklus injeksi itu sendiri sangat pendek,

Jika kondisi proses tidak terkontrol dengan baik, produk limbah akan mengalir terus menerus. Saat menyesuaikan proses, yang terbaik adalah mengubah hanya satu kondisi pada satu waktu dan mengamatinya beberapa kali. Jika tekanan, suhu dan waktu disatukan dan disesuaikan, mudah menimbulkan kebingungan dan kesalahpahaman. Ada banyak cara dan sarana untuk menyesuaikan prosesnya. Misalnya, ada lebih dari sepuluh kemungkinan solusi untuk masalah injeksi produk yang tidak memuaskan. Hanya dengan memilih satu atau dua solusi utama untuk menyelesaikan inti dari masalah kita dapat menyelesaikan masalah tersebut. Selain itu, kita juga harus memperhatikan hubungan dialektis dalam penyelesaiannya. Sebagai contoh: produk mengalami penurunan, terkadang menaikkan suhu material, terkadang menurunkan suhu material; terkadang untuk menambah jumlah material, terkadang untuk mengurangi jumlah material. Akui kelayakan pemecahan masalah dengan tindakan terbalik.

III-Parameter teknis utama mesin cetak injeksi adalah

Gaya penutupan, volume injeksi maksimum, ketebalan die maksimum dan minimum, langkah perpindahan cetakan, jarak antara batang penarik, langkah ejeksi dan tekanan ejeksi, dll.

Persyaratan teknis untuk mesin cetak injeksi yang sesuai untuk produk cetakan dapat dipilih sebagai berikut:

1 Kekuatan penjepitan: area proyeksi produk dikalikan dengan tekanan rongga cetakan kurang dari gaya penjepit, P sama dengan atau sama dengan tekanan rongga QF;

2 Volume injeksi maksimum: berat produk <volume injeksi maksimum. Berat produk = volume injeksi maksimum * 75 ~ 85%.

3 Ketebalan cetakan mesin cetak injeksi: interval antara nilai maksimum dan minimum dari mesin cetak injeksi dan dua titik. Mesin cetak injeksi ketebalan maksimum cetakan kurang dari ketebalan cetakan maksimum cetakan. Ketebalan minimum sama dengan ketebalan cetakan minimum mesin cetak injeksi.

4 Langkah cetakan: jarak bukaan cetakan = ketebalan cetakan + tinggi produk + jarak ejeksi + ruang produk. Artinya, jarak cetakan-cetakan.

5 Jarak antar batang: yaitu untuk memasang posisi cetakan; panjang cetakan * lebar kurang dari jarak batang tarik.

6 Langkah dan tekanan ejeksi: jarak dan tekanan ejeksi produk <langkah ejeksi dan tekanan mesin cetak injeksi.

Sistem dan komposisi mesin injeksi

Mesin cetak injeksi biasanya terdiri dari sistem injeksi, sistem penutup cetakan, sistem transmisi hidrolik, sistem kontrol kelistrikan, sistem pelumasan, sistem pemanas dan pendingin, sistem pemantauan keamanan dan sebagainya.

Sistem injeksi

Fungsi sistem injeksi: Sistem injeksi adalah salah satu bagian terpenting dari mesin cetak injeksi, umumnya ada tiga bentuk utama plunger, sekrup, injeksi plunger pra-plastik sekrup. Jenis yang paling banyak digunakan adalah sekrup. Fungsinya untuk menyuntikkan plastik cair ke dalam rongga cetakan dengan cara mengencangkan dengan tekanan dan kecepatan tertentu setelah melakukan plastisisasi sejumlah plastik dalam waktu tertentu dalam satu siklus mesin injeksi. Setelah injeksi, lelehan yang disuntikkan ke dalam rongga cetakan dipertahankan dalam bentuknya.

Sistem injeksi terdiri dari perangkat plasticizing dan perangkat transfer daya.

Perangkat plasticizing dari mesin cetak injeksi sekrup terutama terdiri dari perangkat makan, laras, sekrup, komponen pelepas lem dan nosel. Perangkat transmisi daya termasuk silinder injeksi, silinder penggerak dari kursi injeksi dan perangkat penggerak sekrup (a

Sistem penjepit cetakan

Fungsi sistem penjepit: fungsi sistem penjepitan adalah untuk memastikan penutupan cetakan, pembukaan dan pengeluaran produk. Pada saat yang sama, setelah cetakan ditutup, kekuatan penjepit yang cukup dipasok untuk menahan tekanan rongga cetakan yang disebabkan oleh plastik yang meleleh memasuki rongga cetakan, dan jahitan cetakan dicegah, menghasilkan status produk yang buruk.

Komposisi sistem penjepit: sistem penjepitan terutama terdiri dari perangkat penjepit, mekanisme gantung, mekanisme penyesuaian, mekanisme pelepasan, templat tetap depan dan belakang, templat bergerak, silinder penjepit dan mekanisme perlindungan keselamatan.

Sistem hidrolik

Fungsi sistem transmisi hidrolik adalah menyediakan tenaga untuk mesin cetak injeksi sesuai dengan berbagai tindakan yang diperlukan oleh proses tersebut, dan untuk memenuhi persyaratan tekanan, kecepatan dan suhu yang dibutuhkan oleh berbagai bagian mesin cetak injeksi. Ini terutama terdiri dari berbagai komponen hidrolik dan komponen tambahan hidrolik, di mana pompa oli dan motor adalah sumber tenaga mesin cetak injeksi. Berbagai katup mengontrol tekanan oli dan laju aliran, sehingga dapat memenuhi persyaratan proses pencetakan injeksi.

Sistem kendali listrik

Koordinasi yang wajar antara sistem kontrol listrik dan sistem hidrolik dapat mewujudkan persyaratan proses (tekanan, suhu, kecepatan, waktu) dan berbagai tindakan program mesin injeksi. Ini terutama terdiri dari peralatan listrik, komponen elektronik, instrumen (lihat kanan bawah), pemanas, sensor, dan sebagainya. Secara umum ada empat cara pengendalian, manual, semi-otomatis, otomatis dan disesuaikan.

Sistem pemanas / pendingin

Sistem pemanas digunakan untuk memanaskan laras dan nosel injeksi. Laras mesin injection moulding umumnya menggunakan kumparan pemanas listrik sebagai alat pemanasnya, yang dipasang di luar laras dan dibagi lagi dengan termokopel. Panas pasokan panas untuk plastisisasi material melalui konduksi panas dinding tabung; Sistem pendingin terutama digunakan untuk mendinginkan suhu oli, suhu oli yang terlalu tinggi akan menyebabkan berbagai kesalahan, sehingga suhu oli harus dikontrol. Tempat lain yang akan didinginkan adalah di dekat pelabuhan pembuangan pipa pengumpan untuk mencegah bahan baku meleleh di pelabuhan pembuangan, sehingga bahan baku tidak dapat diumpankan dengan benar.

Sistem pelumasan

Sistem pelumasan adalah rangkaian yang menyediakan kondisi pelumasan untuk bagian-bagian mesin injection molding yang bergerak relatif, seperti template bergerak, alat penyetel, engsel batang penghubung dan meja penembakan, untuk mengurangi konsumsi energi dan meningkatkan umur suku cadang. Pelumasan dapat berupa pelumasan manual secara teratur atau pelumasan elektrik otomatis.

Sistem pemantauan keamanan

Perangkat keamanan mesin cetak injeksi terutama digunakan untuk melindungi orang dan perangkat keamanan mesin. Terutama oleh pintu pengaman, penyekat pengaman, katup hidrolik, saklar batas, komponen deteksi fotolistrik dan komponen lainnya, untuk mencapai perlindungan interlocking listrik - Mekanis - hidrolik.

Sistem pemantauan terutama memantau suhu oli, suhu material, kelebihan sistem, kegagalan proses dan peralatan dari mesin cetak injeksi, dan menunjukkan atau memperingatkan situasi tidak normal.

Mestech dilengkapi 30 set mesin injection moulding yang mencakup 100 ton hingga 1500 ton, kami dapat memproduksi produk plastik dari 0,50 gram hingga 5 kg bagian plastik dengan berbagai ukuran. Jika Anda memiliki produk plastik yang membutuhkan injection moulding, silahkan hubungi kami