Desain cetakan

Deskripsi Singkat:

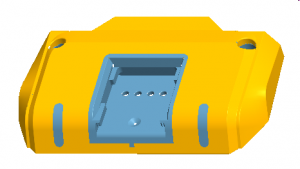

Desain cetakan adalah bahwa para insinyur menggunakan pengetahuan dan pengalaman profesional untuk menyusun cetakan untuk produksi massal bagian-bagian tertentu, dan menggambar proses konstruksi cetakan dengan bantuan komputer dan perangkat lunak menggambar.

Pembuatan cetakan (mould) dimulai dengan desain cetakan. Desain cetakan sangat penting untuk pembuatan cetakan, Karena cetakan dibuat secara ketat sesuai dengan gambar yang dirancang oleh para insinyur. Kualitas desain cetakan menentukan biaya dan keberhasilan cetakan. ini juga sangat penting untuk kualitas dan efisiensi produksi injeksi.

1. Misi desain cetakan

Dalam tahap ini, pekerjaan yang dilakukan adalah menentukan dimensi, spesifikasi, bahan dan tata letak komponen internal dan subsistem cetakan. Desain cetakan perlu mempertimbangkan ruang lingkup yang berlaku, jenis proses, bahan cetakan, sistem mutu, peralatan pemrosesan utama, objek tindakan, bahan, kapasitas pemrosesan, mode pemasangan cetakan, dan faktor lainnya.

Pada tahap ini, desain yang tepat dari setiap bagian cetakan dilakukan. Tinjau dan modifikasi cetakan hingga dapat dimasukkan ke dalam produksi injeksi normal.

2. Alur mendesain cetakan

Mould disebut "the king of tools", Artinya mould memiliki produktivitas tinggi dalam injection moulding dan akurasi produksi, yang sesuai untuk kebutuhan produksi massal modern. Oleh karena itu, banyak digunakan dalam pembuatan modern. Struktur cetakan biasanya tepat dan kompleks, seperti mesin tanpa tenaga. Mould memiliki mekanisme yang kompleks dan persyaratan presisi, dan harganya tinggi. Ukuran, keakuratan, dan struktur produk beragam, dan bahannya bermacam-macam. Cetakan injeksi yang bekerja di lingkungan bersuhu tinggi membutuhkan stabilitas dan masa pakai yang tinggi. Mendesain cetakan harus mengikuti aliran seperti di bawah ini:

1. Tinjau desain produk: Untuk memeriksa apakah desain produk memiliki masalah yang jelas dengan pembuatan cetakan. Seperti: pemeriksaan draf, pemeriksaan undercut, pemeriksaan dinding tipis dan aliran cetakan

2. Desain tata letak: Termasuk memilih moldbase, memilih bahan masukkan. posisi gerbang pilih, desain garis perpisahan ...... Pada tahap ini, pekerjaan yang dilakukan adalah menentukan dimensi, spesifikasi, bahan dan tata letak bagian internal dan subsistem cetakan

3. Detail desain: Termasuk desain mekanisme, desain slider, desain sistem keren ...... Dalam tahap ini, desain sepenuhnya setiap bagian

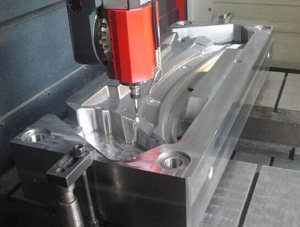

4. Keluaran desain 3D untuk pemrograman CNC, pembuatan dokumen

5. Tindak lanjut cetakan perkakas, uji-tembak, perkirakan dan modifikasi cetakan sampai dapat dimasukkan ke dalam produksi injeksi normal.

3 Jenis cetakan

Klasifikasi jamur yang umum adalah

1 Cetakan perangkat keras meliputi: stamping die (seperti punching die, bending die, drawing die, turning die, shrinkage die, relief die, bulging die, shaping die, dll.), Forging die (seperti die forging die, frustting die, dll.), die ekstrusi, die ekstrusi, die casting die, forging die, dll;

2 Cetakan bukan logam dibagi menjadi cetakan plastik dan cetakan bukan logam anorganik. Perusahaan kami terutama membuat cetakan injeksi, cetakan die-casting logam dan cetakan stamping

4. Insinyur berpengalaman dan alat perangkat lunak yang efektif

--- Perancang cetakan, selain dapat menggunakan perangkat lunak untuk merancang bagian cetakan, juga harus memiliki pemahaman yang jelas tentang desain produk, karakteristik material, baja cetakan, proses pencetakan injeksi. Perancang cetakan Mestech, umumnya memiliki lebih dari 5 tahun pengalaman desain cetakan, dapat menggunakan MOLDFLOW dan perangkat lunak lain dan pengalaman mereka sendiri untuk menganalisis dan mengoptimalkan desain bagi pelanggan dengan biaya yang wajar untuk merancang cetakan yang sukses. Cetakan adalah unit berlubang di mana bahan cair dituangkan untuk membentuk cetakan. Desain cetakan adalah analisis, desain, dan penyempurnaan cetakan untuk industri manufaktur. Cetakan harus dapat membentuk bagian padat dari bahan yang meleleh, mendinginkan bagian tersebut sehingga dapat mengeras, dan mengeluarkan bagian dari cetakan. Daftar cara di mana cetakan dapat gagal mencapai tujuan ini panjang dan jelas. Tidaklah mengherankan bahwa desain cetakan memiliki dampak penting pada keefektifan biaya dan kualitas suku cadang cetakan dan juga produk Anda. Jamur yang buruk dapat memberi Anda perasaan tenggelam dalam lebih dari satu cara.

--- Perangkat lunak untuk desain cetakan: alat untuk insinyur merancang cetakan adalah perangkat lunak komputer dan desain. Berbagai negara dan wilayah di dunia menggunakan perangkat lunak desain cetakan yang berbeda. Saat ini, perangkat lunak berikut digunakan dalam desain cetakan:

1. Unigraphics (UG) adalah perangkat lunak canggih CAD / CAE / CAM paling canggih untuk industri manufaktur di dunia. Perangkat lunak UG digunakan oleh banyak produsen terkemuka di dunia dalam berbagai bidang seperti desain industri, desain mekanis terperinci, dan manufaktur teknik

2. Pro / E adalah sistem CAD / CAM 3D paling populer di dunia. Banyak digunakan dalam elektronik, mesin, cetakan, desain industri dan industri mainan. Ini mengintegrasikan desain bagian, perakitan produk, pengembangan cetakan, dan pemrosesan kontrol numerik.

3. Fitur CATIA yang paling khas adalah fungsi permukaannya yang kuat, yang tidak dapat dibandingkan dengan perangkat lunak CAD 3D mana pun. Sekarang, CATIA digunakan oleh hampir semua maskapai penerbangan. Perangkat lunak ini mencakup semua aspek desain produk: CAD, CAE, dan cam. Software "Tool Design Extension" membuat cetakan dan cetakan rongga tunggal dan multi-rongga yang paling kompleks dengan mudah. Evaluasi masalah draf cetakan, pemotongan dan ketebalan, lalu secara otomatis membuat permukaan perpisahan dan geometri pemisahan dalam lingkungan yang didorong proses yang sederhana – bahkan untuk pengguna sesekali – yang perlu membuat perkakas kompleks dengan cepat. Perangkat lunak "Expert Moldbase Extension" memberi Anda lingkungan 2D yang sudah dikenal untuk tata letak moldbase – dan dapatkan semua manfaat 3D! GUI berbasis proses 2D menawarkan katalog komponen standar dan kustom, dan memperbarui model Anda secara otomatis selama pengembangan moldbase, dengan menyediakan katalog komponen standar dan disesuaikan. Model 3D yang dihasilkan kemudian digunakan untuk pemeriksaan interferensi selama pembukaan cetakan, serta pembuatan kiriman otomatis seperti gambar detail dan BOM.

5. Analisis dan verifikasi selama desain cetakan

1. Analisis mode kegagalan pada bagian produk DFMEA (Analisis mode kegagalan) sangat penting sebelum desain cetakan. Sebelum desain cetakan dimulai, analisis DFMEA dilakukan secara detail untuk pelanggan, dan laporan serta saran diberikan kepada pelanggan untuk mengoptimalkan desain produk. Untuk beberapa faktor yang tidak pasti, kami menyarankan agar pelanggan melakukan model fisik untuk verifikasi.

2. Perangkat lunak untuk analisis desain cetakan Struktur bagian lain dari produk sangat bervariasi. Saat insinyur merancang cetakan, mereka perlu menggunakan perangkat lunak analisis untuk mensimulasikan dan menganalisis komputer, untuk menghindari kesalahan desain yang memasuki tahap pembuatan cetakan dan menyebabkan kerugian yang serius. Baik "Unigraphics" dan "Pro / E" memiliki beberapa fungsi analisis cetakan. Selain itu, ada perangkat lunak analisis cetakan profesional terpisah "Moldflow". A). Alat perangkat lunak simulasi "Moldflow" adalah alat simulasi pencetakan injeksi profesional, yang dapat membantu Anda memverifikasi dan mengoptimalkan bagian plastik, cetakan injeksi, dan proses pencetakan injeksi. Perangkat lunak ini dapat memberikan panduan bagi perancang, pembuat cetakan dan insinyur, dan menunjukkan bagaimana ketebalan dinding, lokasi gerbang, material dan perubahan geometri mempengaruhi kemampuan manufaktur melalui pengaturan simulasi dan klarifikasi hasil. Dari bagian berdinding tipis hingga bagian berdinding tebal dan kokoh, dukungan geometri Moldflow dapat membantu pengguna menguji asumsi sebelum keputusan desain akhir. B) Software simulasi MAGMAsoft dapat mensimulasikan dan menganalisa pengisian cetakan, pemadatan, pendinginan, perlakuan panas, tegangan dan regangan pada proses pengecoran. Teknologi simulasi perangkat lunak membuat proses pengecoran yang kompleks menjadi digital dan divisualisasikan, yang lebih mudah diamati dan dipahami oleh orang-orang pengecoran, dan semakin diterima oleh orang-orang pengecoran.

6. Proses tindak lanjut:

Tindak lanjut dalam proses pembuatan adalah memastikan bahwa pengolahan cetakan sesuai dengan norma, untuk menghindari penyimpangan dari jaminan. Setiap cetakan adalah produk baru untuk desainer dan produsen. Sangatlah penting untuk menemukan kesalahan dalam pembuatan dan menyesuaikan serta memperbaikinya tepat waktu.

Insinyur harus menerapkan pengalaman dan metode yang diperoleh untuk desain dan pembuatan cetakan berikutnya.

Sebagai produsen profesional yang terlibat dalam pembuatan cetakan injeksi dan produksi injeksi selama hampir 20 tahun, kami memiliki tim insinyur yang sangat baik dan pengalaman yang kaya dalam pembuatan dan pencetakan injeksi. Kami dapat membuat cetakan dan produk berkualitas tinggi untuk pelanggan kami dan memberikan layanan yang bijaksana.