Cetakan pelari panas

Deskripsi Singkat:

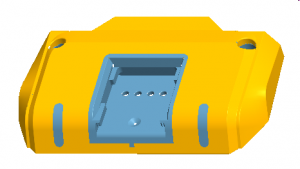

Cetakan pelari panasadalah sejenis cetakan yang menggunakan alat pemanas untuk menjaga agar lelehan di pelari tidak mengeras sepanjang waktu. Karena plastik di pelari selalu dalam keadaan cair, dan bahan nosel pendingin tidak perlu dikeluarkan selama pencetakan injeksi. Ini memiliki siklus pembentukan yang lebih pendek daripada cetakan tradisional, dan menghemat lebih banyak bahan mentah, sehingga cetakan pelari panas telah banyak digunakan di negara dan wilayah maju di dunia.

Cetakan pelari panas adalah sejenis cetakan yang menggunakan alat pemanas agar lelehan di pelari tidak mengeras sepanjang waktu. Karena plastik di pelari selalu dalam keadaan cair, dan bahan nosel pendingin tidak perlu dikeluarkan selama pencetakan injeksi. Ini memiliki siklus pembentukan yang lebih pendek daripada cetakan tradisional, dan menghemat lebih banyak bahan mentah, sehingga cetakan pelari panas telah banyak digunakan di negara dan wilayah maju di dunia.

Sistem pencetakan pelari panas dalam cetakan merupakan subsistem pendukung penting dari sistem cetakan injeksi. Ini memastikan bahwa bahan plastik yang meleleh di pelari disimpan pada suhu konstan untuk waktu yang lama dengan pemanas listrik. Ini adalah cara penting untuk membantu memproduksi komponen permukaan berukuran besar, berdinding tipis, dan berkualitas tinggi yang diproduksi melalui pencetakan injeksi dan mencapai produksi yang efisien.

Cetakan injeksi pelari panas

Sistem pelari panas dalam cetakan

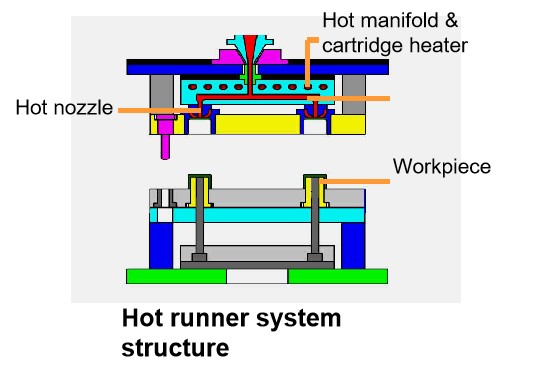

Struktur sistem pelari panas

Sistem hot runner umumnya terdiri dari hot nozzle, hot manifold, pengatur suhu dan aksesoris. Ada dua jenis nosel panas: nosel panas terbuka dan nosel panas katup pin. Karena bentuk hot nozzle secara langsung menentukan pemilihan sistem hot runner dan pembuatan cetakan, maka sistem hot runner biasanya dibagi menjadi open hot runner system dan pin valve hot runner system. Pelat splitter digunakan dalam multi rongga atau multi point feeding, single point feeding, tetapi material level offset. Bahannya biasanya P20 atau H13. Pelat splitter umumnya dibagi menjadi dua kategori standar dan non-standar. Strukturnya terutama ditentukan oleh distribusi rongga pada cetakan, susunan nosel dan posisi gerbang. Kotak kontrol suhu termasuk host, kabel, konektor dan kabel soket pria dan wanita, dll. Aksesori hot runner biasanya meliputi: pemanas dan termokopel, cincin penyegel runner, konektor dan kotak persimpangan, dll.

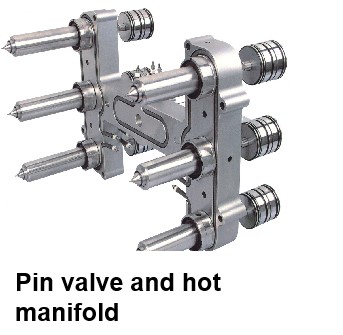

Jenis sistem pelari panas:

Ada dua jenis pelari panas: sistem pelari panas terbuka dan sistem pelari panas katup jarum. Mereka diberi nama masing-masing sesuai dengan nosel panas terbuka dan pelari panas katup jarum.

1). Tipe terbuka

Cetakan hot runner terbuka memiliki keunggulan struktur sederhana, batasan material yang tinggi, penarikan kawat yang mudah dan kebocoran benang, kualitas permukaan yang buruk, dan beberapa aplikasi dalam Cetakan Presisi Tinggi di luar negeri. Cetakan yang sama dapat dicampur dengan katup jarum dari produsen berbeda. Hot runner terbuka dapat dibagi menjadi dua bagian: hot runner port air besar dan hot runner point gate. Hot runner of point gate, seperti namanya, gate of point gate sangat kecil, umumnya hanya 80 kabel, permukaan produk sangat halus, cocok untuk injection moulding produk kecil. Pelari panas gerbang besar memiliki gerbang besar dan volume injeksi besar, yang cocok untuk injeksi produk besar

2). Jenis katup pin

Hot runner tipe pin valve menghemat material, permukaan komponen plastiknya indah, kualitas internalnya kompak, dan kekuatannya tinggi. Ada dua hot runner katup jarum utama di dunia (sesuai dengan prinsip injeksi): tipe silinder dan tipe pegas.

Perbedaan antara tipe pegas dan tipe silinder adalah tidak dapat mengontrol urutan waktu dan menyelesaikan masalah jejak pengelasan. Nozel tahan aus berdiameter kecil, katup pin pegas, dan nozel pemanas internal dikembangkan.

Bagaimana cara kerja hot runner?

Karena batang pemanas dan cincin pemanas terletak di dekat atau di tengah pelari, seluruh pelari dari saluran keluar nosel ke gerbang mesin cetak injeksi berada dalam keadaan suhu tinggi, yang membuat plastik di pelari tetap meleleh. negara. Oleh karena itu, teknologi hot runner kadang-kadang disebut sebagai sistem heat pipe sink, atau cetakan runnerless. Sistem hot runner umumnya terdiri dari hot nozzle, distributor, kotak pengatur suhu dan aksesoris.

Karakteristik pelari panas

Penerapan teknologi sistem hot runner die menjadi semakin matang. Ini memiliki banyak keunggulan, yang mendorong perkembangan industri cetakan injeksi. Ada juga beberapa kekurangan yang harus kita perhatikan dalam aplikasi.

Keuntungan dari cetakan sistem hot runner

A. Cocok untuk produk skala besar

Karena ukurannya yang besar, volume injeksi yang besar, dan bagian yang luas, sulit untuk menyimpan plastik dalam cetakan injeksi umum dan mengisi rongga dalam keadaan leleh suhu tinggi. Injeksi multi-titik pelari panas harus digunakan untuk memastikan cetakan injeksi penuh.

B. Cocok untuk objek yang sulit dibentuk

Viskositas Tinggi, Viskositas Rendah, Suhu Cetakan Tinggi. Sistem hot runner dapat mengatasi masalah ini. Contoh: injeksi serbuk logam, injeksi serbuk keramik, injeksi magnet plastik, injeksi bantalan plastik, karet termoplastik (TPE). C. Penghematan biaya

Injeksi hot runner, nozzle, tidak ada limbah runner, menghemat banyak biaya material.

D. Kurangi tekanan injeksi, hemat daya, tingkatkan produktivitas mesin cetak injeksi, kurangi keausan cetakan.

E. Cocok untuk cetakan injeksi kecepatan tinggi. Pencetakan injeksi kecepatan tinggi tidak hanya meningkatkan efisiensi produksi produk berdinding tipis seperti cangkir dan wadah.

F. Meningkatkan kualitas produk

Dalam proses pembentukan cetakan hot runner, suhu lelehan plastik dikontrol secara tepat oleh sistem hot runner. Plastik dapat mengalir lebih merata ke setiap rongga, menghasilkan bagian-bagian dengan kualitas yang sama. Bagian hot runner memiliki kualitas yang baik, tegangan sisa yang rendah dan deformasi kecil setelah demoulding. Banyak produk berkualitas tinggi di pasaran diproduksi dengan cetakan hot runner. Banyak komponen plastik di ponsel Motorola, printer HP, dan laptop Dell dibuat dengan cetakan hot runner.

G. Mempromosikan otomasi produksi

Produk jadi dibentuk oleh cetakan pelari panas, tidak perlu memangkas gerbang, dan pelari dingin didaur ulang. Ini kondusif untuk otomatisasi produksi. Banyak pabrikan asing menggabungkan hot runner dengan otomatisasi, yang sangat meningkatkan efisiensi produksi.

Kekurangan cetakan sistem hot runner

Dibandingkan dengan cetakan cold runner, kekurangan dari cetakan hot runner dirangkum dalam beberapa aspek berikut.

A. Meningkatnya Biaya Cetakan Komponen hot runner lebih mahal, dan biaya cetakan hot runner dapat meningkat secara substansial. Jika keluaran bagian kecil dan rasio biaya cetakan tinggi, itu tidak ekonomis.

B. Persyaratan peralatan yang tinggi Cetakan hot runner harus dikerjakan dengan tepat. Integrasi dan koordinasi sistem dan cetakan hot runner sangat ketat, jika tidak akan ada banyak masalah serius dalam proses produksi cetakan.

C. Operasi dan pemeliharaan yang kompleks

Dibandingkan dengan cetakan pelari dingin, operasi dan pemeliharaan cetakan pelari panas itu rumit. Jika digunakan secara tidak benar, bagian hot runner mudah rusak dan tidak dapat diproduksi, sehingga menimbulkan kerugian ekonomi yang besar.

Secara umum, cetakan pelari panas telah semakin banyak digunakan karena efisiensi tinggi dan produk berkualitas tinggi, dengan perkembangan teknologi pemrosesan cetakan dan teknologi peralatan injeksi.

Penerapan cetakan hot runner

1. Untuk bagian ukuran besar

Untuk bagian yang ukurannya lebih dari 300 mm, volume dan ruang injeksi plastik lebih besar karena ukurannya yang besar. Jika plastik yang meleleh didinginkan terlalu cepat, pengisian rongga tidak cukup, sehingga lem berkurang dan cekung. Tenggelam dan garis fusi yang jelas, atau perbedaan suhu terlalu besar untuk menyebabkan penyusutan atau lengkungan deformasi bagian. Oleh karena itu, menambahkan hot runner akan memastikan plastik cair yang diinjeksi menjaga suhu konstan untuk waktu yang lama, dan memastikan lelehan dapat terisi dengan cepat dan penuh. Rongga, dan dengan cepat melepaskan stres, dapatkan produk yang berkualitas. Produk-produk tersebut antara lain: kotak penyimpanan plastik, kotak omset, palet plastik, dashboard mobil, bumper, dll.

2. Untuk bagian berdinding tipis

Untuk bagian berdinding tipis dengan ketebalan kurang dari 1,0 mm, pembuangan panas cepat dan pendinginan cepat, lelehan tidak mudah diisi, atau sangat mudah menghasilkan tanda udara dan deformasi serius. Kecepatan pengisian perekat leleh dapat ditingkatkan dengan menggunakan hot runner, yang bermanfaat untuk kecepatan pengisian perekat leleh. Bagian-bagiannya sudah terbentuk sempurna. Produk-produk ini termasuk cangkang ponsel, panel, dll. Jika cetakan hot runner digabungkan dengan mesin injeksi kecepatan tinggi (mesin injeksi serba listrik), dimensi paling tipis dari bagian-bagian tersebut bisa 0,30 mm sampai 0,50 mm.

3. Digunakan untuk bagian penampilan berkualitas tinggi: kap lampu, manik-manik lampu,

Komponen eksterior berkualitas tinggi seperti penutup lampu otomotif dan manik-manik LED memerlukan transparansi optik yang tinggi dan tidak boleh memiliki cacat warna dan cetakan udara; instrumen panel transparan cahaya tinggi, serta cangkang peralatan rumah tangga cermin; ukuran besar Penutup luar peralatan listrik harus dilengkapi dengan titik pengumpanan lem pada permukaan komponen, tetapi tidak ada bekas luka yang menempel pada lem.

4. Digunakan untuk bagian kompleks struktural

Jenis produk ini terutama karena kebutuhan produk, ada banyak tangga dan tulang rusuk di bagian dalam, dan jalur aliran peleburan bercabang, rumit dan sulit diisi. Ada banyak macam rangka lampu.

5. Untuk bagian dengan fluiditas yang buruk

Untuk memperbaiki dan memperbaiki sifat-sifat plastik, kami akan menambahkan serat kaca, penghambat api, bubuk logam, bubuk karbon dan aditif anti-ultraviolet pada plastik. Ini dapat meningkatkan stabilitas dimensi dan sintesis suku cadang, dan sifat mekanik, ketahanan api, sifat listrik dan ketahanan penuaan. Misalnya, digunakan untuk kotak persimpangan luar ruangan, shell produk komunikasi, shell peralatan rumah tangga dan suku cadang.

6. Untuk bagian batch besar

Kontrol biaya untuk suku cadang besar sangat penting. Untuk mempersingkat waktu pencetakan injeksi dan menghindari biaya yang dibawa oleh bagian nosel, cetakan hot runner sering digunakan.

Perusahaan Mestech mengkhususkan diri dalam berbagai bagian plastik dari produksi cetakan dan produksi injeksi. Kami telah mengumpulkan pengalaman yang kaya dalam pembuatan kap lampu transparan, cangkang plastik besar dan cetakan pelari panas untuk cetakan injeksi multi-rongga. Kami menantikan kesempatan untuk bekerja sama dan melayani Anda di bidang ini. Silahkan hubungi kami.

Karakteristik hot runner Penerapan teknologi sistem hot runner die menjadi semakin matang. Ini memiliki banyak keunggulan, yang mendorong perkembangan industri cetakan injeksi. Ada juga beberapa kekurangan yang harus kita perhatikan dalam aplikasi. Keuntungan dari cetakan sistem hot runner

A. Cocok untuk produk skala besar Karena ukuran yang besar, volume injeksi yang besar dan area bagian yang luas, sulit untuk menyimpan plastik dalam cetakan injeksi umum dan mengisi rongga dalam keadaan leleh suhu tinggi. Injeksi multi-titik pelari panas harus digunakan untuk memastikan cetakan injeksi penuh.

B. Cocok untuk benda Sulit berbentuk Viskositas Tinggi, Viskositas Rendah, Suhu Cetakan Tinggi. Sistem hot runner dapat mengatasi masalah ini. Contoh: injeksi serbuk logam, injeksi serbuk keramik, injeksi magnet plastik, injeksi bantalan plastik, karet termoplastik (TPE).

C. Penghematan biaya Injeksi pelari panas, nozzle, tidak ada limbah pelari, menghemat banyak biaya material.

D. Kurangi tekanan injeksi, hemat daya, tingkatkan produktivitas mesin cetak injeksi, kurangi keausan cetakan.

E. Cocok untuk cetakan injeksi kecepatan tinggi. Pencetakan injeksi kecepatan tinggi tidak hanya meningkatkan efisiensi produksi produk berdinding tipis seperti cangkir dan wadah.

F. Meningkatkan kualitas produk Dalam proses pembentukan cetakan hot runner, temperatur lelehan plastik dikontrol dengan tepat oleh sistem hot runner. Plastik dapat mengalir lebih merata ke setiap rongga, menghasilkan bagian-bagian dengan kualitas yang sama. Bagian hot runner memiliki kualitas yang baik, tegangan sisa yang rendah dan deformasi kecil setelah demoulding. Banyak produk berkualitas tinggi di pasaran diproduksi dengan cetakan hot runner. Banyak komponen plastik di ponsel Motorola, printer HP, dan laptop Dell dibuat dengan cetakan hot runner.

G. Mempromosikan otomatisasi produksi Produk jadi dibentuk oleh cetakan hot runner, tidak perlu memotong pintu gerbang, dan cold runner didaur ulang. Ini kondusif untuk otomatisasi produksi. Banyak pabrikan asing menggabungkan hot runner dengan otomatisasi, yang sangat meningkatkan efisiensi produksi.

Kekurangan dari cetakan sistem pelari panas Dibandingkan dengan cetakan pelari dingin, kekurangan cetakan pelari panas dirangkum dalam beberapa aspek berikut.

A. Meningkatnya Biaya Cetakan Komponen hot runner lebih mahal, dan biaya cetakan hot runner dapat meningkat secara substansial. Jika keluaran bagian kecil dan rasio biaya cetakan tinggi, itu tidak ekonomis.

B. Persyaratan peralatan yang tinggi Cetakan hot runner harus dikerjakan dengan tepat. Integrasi dan koordinasi sistem dan cetakan hot runner sangat ketat, jika tidak akan ada banyak masalah serius dalam proses produksi cetakan.

C. Operasi dan pemeliharaan yang kompleks Dibandingkan dengan cetakan cold runner, pengoperasian dan pemeliharaan cetakan hot runner sangatlah rumit. Jika digunakan secara tidak benar, bagian hot runner mudah rusak dan tidak dapat diproduksi, sehingga menimbulkan kerugian ekonomi yang besar.

Secara umum, cetakan pelari panas telah semakin banyak digunakan karena efisiensi tinggi dan produk berkualitas tinggi, dengan perkembangan teknologi pemrosesan cetakan dan teknologi peralatan injeksi.

Penerapan cetakan hot runner 1). Untuk parts ukuran besar Untuk parts yang ukurannya lebih dari 300 mm, volume dan space plastic injection lebih besar karena ukurannya yang besar. Jika plastik yang meleleh didinginkan terlalu cepat, pengisian rongga tidak cukup, sehingga lem berkurang dan cekung. Tenggelam dan garis fusi yang jelas, atau perbedaan suhu terlalu besar untuk menyebabkan penyusutan atau lengkungan deformasi bagian. Oleh karena itu, menambahkan hot runner akan memastikan plastik cair yang diinjeksi menjaga suhu konstan untuk waktu yang lama, dan memastikan lelehan dapat terisi dengan cepat dan penuh. Rongga, dan dengan cepat melepaskan stres, dapatkan produk yang berkualitas. Produk-produk tersebut antara lain: kotak penyimpanan plastik, kotak omset, palet plastik, dashboard mobil, bumper, dll. 2). Untuk komponen berdinding tipis Untuk komponen berdinding tipis dengan ketebalan kurang dari 1,0 mm, pembuangan panas cepat dan pendinginan cepat, lelehan tidak mudah untuk diisi, atau sangat mudah menghasilkan tanda udara dan deformasi serius. Kecepatan pengisian perekat leleh dapat ditingkatkan dengan menggunakan hot runner, yang bermanfaat untuk kecepatan pengisian perekat leleh. Bagian-bagiannya sudah terbentuk sempurna. Produk-produk ini termasuk cangkang ponsel, panel, dll. Jika cetakan hot runner digabungkan dengan mesin injeksi kecepatan tinggi (mesin injeksi serba listrik), dimensi paling tipis dari bagian-bagian tersebut bisa 0,30 mm sampai 0,50 mm. 3). Digunakan untuk bagian penampilan berkualitas tinggi: kap lampu, manik-manik lampu, Bagian eksterior berkualitas tinggi seperti penutup lampu otomotif dan manik-manik LED memerlukan transparansi optik yang tinggi dan tidak boleh memiliki cacat warna dan cetakan udara; instrumen panel transparan cahaya tinggi, serta cangkang peralatan rumah tangga cermin; ukuran besar Penutup luar peralatan listrik harus dilengkapi dengan titik pengumpanan lem pada permukaan komponen, tetapi tidak ada bekas luka yang menempel pada lem. 4). Digunakan untuk bagian kompleks struktural Produk semacam ini terutama karena kebutuhan produk, ada banyak langkah dan tulang rusuk di bagian dalam, dan jalur aliran peleburan bercabang, rumit dan sulit diisi. Ada banyak macam rangka lampu. 5). Untuk suku cadang dengan fluiditas buruk Untuk memperbaiki dan memperbaiki sifat-sifat plastik, kami akan menambahkan serat kaca, penghambat api, bubuk logam, bubuk karbon, dan aditif anti-ultraviolet ke plastik. Ini dapat meningkatkan stabilitas dimensi dan sintesis suku cadang, dan sifat mekanik, ketahanan api, sifat listrik dan ketahanan penuaan. Misalnya, digunakan untuk kotak persimpangan luar ruangan, shell produk komunikasi, shell peralatan rumah tangga dan suku cadang. 6). Untuk komponen batch besar Kontrol biaya untuk komponen batch besar sangat penting. Untuk mempersingkat waktu pencetakan injeksi dan menghindari biaya yang dibawa oleh bagian nosel, cetakan hot runner sering digunakan.

Perusahaan Mestech mengkhususkan diri dalam berbagai bagian plastik dari produksi cetakan dan produksi injeksi. Kami telah mengumpulkan pengalaman yang kaya dalam pembuatan kap lampu transparan, cangkang plastik besar dan cetakan pelari panas untuk cetakan injeksi multi-rongga. Kami menantikan kesempatan untuk bekerja sama dan melayani Anda di bidang ini. Silahkan hubungi kami.