Proses die casting

Deskripsi Singkat:

Proses die casting adalah proses di mana seng, tembaga, aluminium, magnesium, timbal, timah dan paduan timah dan paduannya dilebur pada suhu tinggi dan disuntikkan ke dalam rongga cetakan, dan kemudian didinginkan di bawah tekanan untuk mendapatkan bagian.

Suhu kerja die casting logam non-besi jauh lebih rendah daripada suhu kerja pengecoran besi, dan peralatan pengecoran dan persyaratan proses yang sesuai sederhana, dan kecil. Produksi die casting dapat memperoleh kualitas permukaan dan akurasi dimensi yang sangat baik, terutama cocok untuk manufaktur standar berskala besar untuk suku cadang berukuran kecil dan menengah, yang memberikan dukungan suku cadang yang baik untuk elektronik modern, peralatan listrik, mobil, peralatan medis, instrumen, dan peralatan dapur. alat. Paduan logam yang berbeda memiliki karakter yang jauh berbeda dalam proses die casting. Bagian minimum dan rancangan minimum berbeda, suhu titik leleh berbeda, permukaan akhir berbeda, Jadi sebaiknya libatkan tim teknisi kami sejak awal selama proses desain untuk memanfaatkan keahlian kami dalam desain untuk manufaktur.

Ada lima faktor utama dalam proses pengecoran logam mati:

1. bahan die casting;

2. Jenis Proses Die casting;

3. mesin die casting;

4. cetakan die casting;

5.Post Processing dan Finishing untuk Die Casting Parts

Proses pengecoran logam matimerupakan proses pemersatu tekanan, kecepatan dan waktu dengan menggunakan tiga elemen mesin yaitu mould dan alloy. Untuk pengerjaan panas logam, adanya tekanan merupakan ciri utama proses die casting yang berbeda dengan metode pengecoran lainnya. Pengecoran tekanan adalah metode pengecoran khusus dengan sedikit dan tanpa pemotongan, yang telah berkembang pesat dalam teknologi pemrosesan logam modern. Ini adalah proses mengisi cetakan dengan logam cair di bawah tekanan tinggi dan kecepatan tinggi, dan membentuk pengecoran dengan kristalisasi dan pemadatan di bawah tekanan tinggi. Tekanan tinggi dan kecepatan tinggi adalah karakteristik utama die casting. Tekanan yang umum digunakan adalah puluhan megapascal, kecepatan pengisian (inner gate speed) sekitar 16-80m / s, dan waktu pengisian cairan logam di rongga cetakan sangat singkat, sekitar 0,01-0,2s. Metal die casting adalah proses pengecoran logam yang ditandai dengan memaksa logam cair di bawah tekanan tinggi ke dalam rongga cetakan. Rongga dan inti cetakan dibuat menggunakan cetakan baja yang telah dikeraskan yang telah dibentuk menjadi mesin dan bekerja serupa dengan cetakan injeksi selama prosesnya. Tergantung pada jenis logam yang akan dicetak, mesin ruang panas atau dingin digunakan.

1. Die casting material MESTECH menyediakan bagian die casting untuk paduan seng, paduan aluminium dan paduan magnesium. Karena ketiga material ini merupakan material die casting alloy yang paling banyak digunakan saat ini.

Karakteristik paduan seng:

--- Kekuatan dan kekerasan tinggi

--- Konduktivitas listrik yang sangat baik

--- Konduktivitas termal yang tinggi

--- Bahan baku berbiaya rendah

--- Akurasi dan stabilitas dimensi tinggi

--- Kemampuan dinding tipis yang sangat baik

--- Kemampuan untuk membentuk dingin, yang memudahkan penggabungan

--- Karakteristik finishing berkualitas tinggi

--- Ketahanan korosi yang luar biasa --- Dapat didaur ulang penuh

2. Karakteristik Paduan Aluminium:

--- Suhu operasi tinggi

--- Ketahanan korosi yang luar biasa

--- Ringan

--- Kekuatan dan kekerasan yang sangat baik

--- Kekakuan yang baik dan rasio kekuatan-ke-berat

--- Sifat pelindung EMI dan RFI yang sangat baik

--- Konduktivitas termal yang sangat baik

--- Konduktivitas listrik yang tinggi

--- Karakteristik finishing yang bagus

--- Dapat didaur ulang penuh

3. Karakteristik Paduan Magnesium:

--- Konduktivitas tinggi; listrik, dan termal

--- Tahan suhu pengoperasian yang tinggi

--- Akurasi dan stabilitas dimensi tinggi

--- Kemampuan dinding tipis yang luar biasa

--- Ketahanan korosi lingkungan yang baik

--- Karakteristik finishing yang bagus

--- Dapat didaur ulang penuh

1 Proses Die Casting Ruang Panas

Die casting ruang panas, kadang-kadang disebut gooseneck casting, adalah yang lebih populer dari dua proses die casting. Dalam proses ini, ruang silinder dari mekanisme injeksi benar-benar terbenam dalam penangas logam cair. Sistem umpan logam gooseneck menarik logam cair ke dalam rongga cetakan.

Meskipun pencelupan langsung dalam rendaman cair memungkinkan injeksi cetakan yang cepat dan nyaman, hal ini juga meningkatkan kerentanan terhadap korosi. Karena fakta ini, proses die casting ruang panas paling cocok untuk aplikasi yang memanfaatkan logam dengan titik leleh rendah dan fluiditas tinggi. Logam yang baik untuk proses die casting ruang panas meliputi timbal, magnesium, seng, dan tembaga.

2 Proses Die Casting Ruang Dingin

Proses die casting ruang dingin sangat mirip dengan die casting ruang panas. Dengan desain yang berfokus pada meminimalkan korosi mesin daripada efisiensi produksi, logam leleh secara otomatis atau manual dimasukkan ke dalam sistem injeksi. Ini menghilangkan keharusan mekanisme injeksi untuk direndam dalam penangas logam cair.

Untuk aplikasi yang terlalu korosif untuk desain perendaman die casting ruang panas, proses ruang dingin dapat menjadi alternatif yang sangat baik. Aplikasi ini termasuk pengecoran logam dengan suhu leleh tinggi, seperti aluminium dan paduan aluminium.

3 Proses Die Casting Bertekanan Rendah

Die casting bertekanan rendah adalah proses yang paling sesuai untuk komponen aluminium yang simetris di sekitar sumbu rotasi. Roda kendaraan, misalnya, sering dibuat melalui die casting bertekanan rendah. Dalam jenis proses ini, cetakan ditempatkan secara vertikal di atas penangas logam cair dan dihubungkan melalui tabung penambah. Ketika ruang diberi tekanan (biasanya antara 20 dan 100kPa), logam ditarik ke atas dan masuk ke dalam cetakan. Penghapusan pengumpan dari jenis proses die casting ini memberikan hasil pengecoran yang tinggi.

4 Proses Vacuum Die Casting

Pengecoran tekanan vakum (VPC) adalah proses die casting yang relatif baru yang menghasilkan peningkatan kekuatan dan porositas minimal. Proses ini mirip dengan die casting bertekanan rendah, kecuali lokasi cetakan die cast dan penangas logam cair dibalik. Ruang silinder bisa menjadi ruang hampa, yang memaksa logam cair ke dalam rongga cetakan. Desain ini mengurangi turbulensi dan membatasi jumlah inklusi gas. Die casting vakum sangat bermanfaat dalam aplikasi yang ditujukan untuk perlakuan panas pasca-pengecoran.

5 Proses Pemerasan Die Casting

Pengecoran pemerasan dibuat sebagai solusi yang bisa diterapkan untuk pengecoran logam dan paduan dengan fluiditas rendah. Dalam proses ini, logam cair mengisi cetakan terbuka, yang kemudian menutup, memaksa logam ke dalam bagian cetakan yang tersembunyi. Proses pengecoran pemerasan menghasilkan produk yang sangat padat dan merupakan proses pelengkap untuk pengolahan panas berikutnya. Proses ini paling sering dikaitkan dengan aluminium cair, dan digunakan dalam aplikasi yang memerlukan penguatan serat.

6 Proses Die Casting Semi-Padat

Die casting semi-padat, kadang-kadang disebut Thixoforming, adalah proses lain yang menghasilkan porositas minimal dan kepadatan maksimum. Sebuah mesin memotong benda kerja menjadi siput yang lebih kecil, dan kemudian dipanaskan. Setelah logam mencapai transisi fase antara padat dan cair, menghasilkan tekstur yang agak licin, selongsong peluru memaksanya masuk ke dalam rongga cetakan, tempat logam mengeras. Manfaatnya adalah peningkatan presisi. Logam non-besi seperti paduan magnesium dan paduan aluminium paling sering digunakan dengan proses die casting semi-padat.

7. Jenis Proses Die casting

Semua jenis proses die casting dirancang dengan tujuan yang sama-cor cetakan menggunakan logam cair yang diinjeksi. Bergantung pada jenis logam leleh, geometri bagian, dan ukuran bagian, proses die casting yang berbeda dapat memberikan hasil yang lebih unggul daripada metode alternatif. Dua jenis utama proses die casting adalah die casting ruang panas dan ruang dingin. Variasi pada kedua jenis die casting ini antara lain:

Die casting bertekanan rendah

Pengecoran vakum

Peras die casting

Pengecoran mati semi-padat

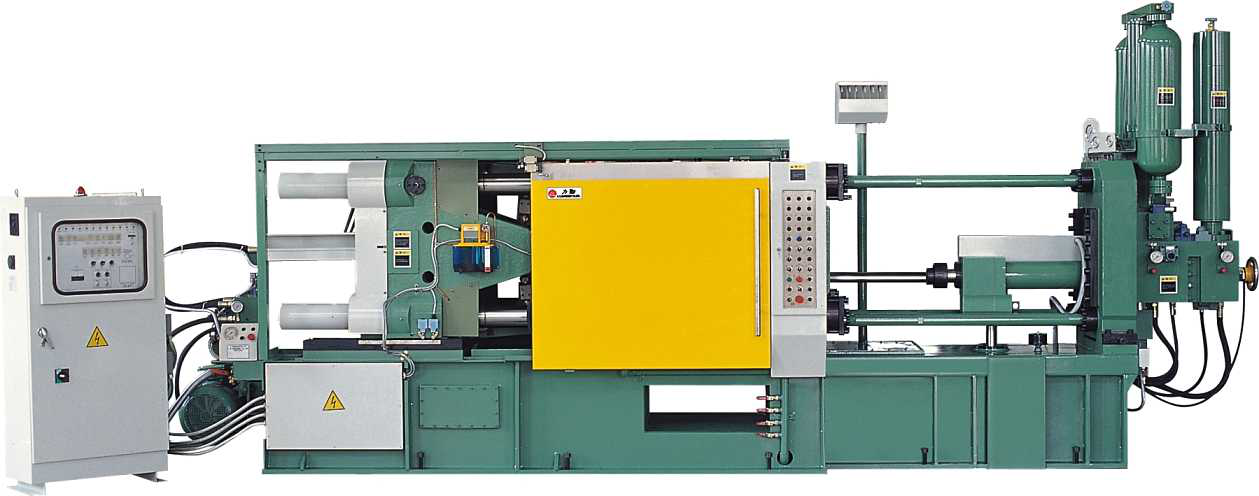

1 mesin die casting ruang tekanan panas

Menurut struktur dan tata letak ruangan, itu dapat dibagi menjadi bentuk horizontal dan vertikal. Wadah untuk logam cair dipasang ke mesin dengan ruang pengepres panas, dan mekanisme piston untuk tekanan hidraulik logam yang memasuki cetakan dipasang di wadah. Beberapa die kastor ruang pengepres panas menggunakan udara terkompresi untuk langsung menyuntikkan tekanan hidrolik logam ke dalam cetakan tanpa mekanisme piston.

Mesin die casting ruang panas

Mesin die casting ruang tekan panas terutama digunakan untuk paduan die-casting dengan titik leleh rendah, seperti seng, Magnesium dan timah.

2 mesin die casting ruang tekanan dingin

Melelehkan logam di luar mesin dan kemudian menambahkan logam cair ke dalam ruang kompresi dengan sendok dapat dibagi menjadi mesin die casting ruang dingin vertikal dan mesin die casting ruang dingin horizontal sesuai dengan arah gerakan piston kompresi.

Logam cair dikeluarkan dari tungku mesin die casting ruang tekan dingin vertikal dan dituangkan ke dalam ruang kompresi. Logam ditekan secara hidrolik ke dalam cetakan oleh piston kompresi, dan kelebihan logam didorong keluar oleh piston lain.

Mesin die casting ruang dingin

Mesin die casting ruang dingin

Mesin die casting ruang dingin horizontal sama dengan yang vertikal, tetapi gerakan piston horizontal. Kebanyakan mesin die casting modern berbentuk horizontal. Mesin die-casting ruang dingin dapat mencetak logam dengan titik leleh tinggi atau logam yang mudah teroksidasi, seperti aluminium, paduan tembaga, dll.

3. Mesin die casting.

Mesin die casting digunakan untuk mesin pressure casting. Ini mencakup dua jenis mesin die casting ruang tekan panas dan mesin die casting ruang tekan dingin. Mesin die casting chamber dingin dibagi menjadi dua jenis: lurus dan horizontal. Logam cair disuntikkan ke dalam cetakan oleh mesin die-casting di bawah aksi tekanan untuk pendinginan dan pembentukan, dan pengecoran logam padat dapat diperoleh setelah cetakan dibuka.

Mesin die casting ruang panas

Mesin die casting ruang dingin

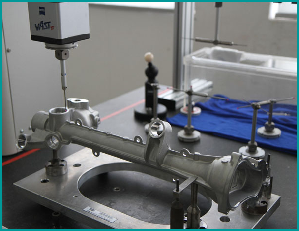

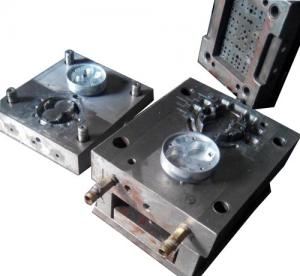

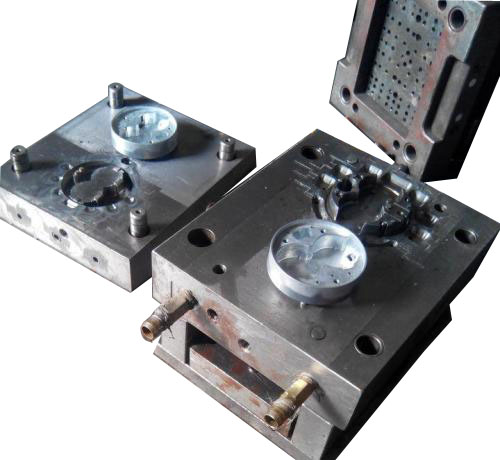

4. Mati cetakan cetakan

Dalam berbagai cetakan, kondisi kerja die casting agak keras. Die casting adalah membuat logam cair yang diisi dengan rongga cetakan di bawah tekanan tinggi dan kecepatan tinggi, serta bersentuhan dengan logam panas berulang kali selama proses pengerjaan. Oleh karena itu, cetakan die casting diharuskan memiliki ketahanan lelah termal yang tinggi, konduktivitas termal dan ketahanan aus, ketahanan korosi, ketangguhan benturan, kekerasan merah, demoulding yang baik dan sebagainya. Oleh karena itu, teknologi perawatan permukaan die casting membutuhkan teknologi tinggi.

Cetakan die casting

5.Post Processing dan Finishing untuk Die Casting Parts

Kami menawarkan sebagian besar layanan pasca pemrosesan dan penyelesaian untuk suku cadang die cast dari mitra terpilih kami:

Jasa

Pemesinan CNC - vertikal, horizontal, berputar, 5 sumbu

Lapisan bubuk

Lapisan Cair

EMI - RFI Shielding

Pelapisan - krom, tembaga, seng, nikel, timah, emas

Anodisasi, Pelapisan Listrik, Chromating / Non-chromating

Perlakuan Panas, Pasif, Jatuh

Grafik

Proses Karya Seni In-house

Pemutaran Sutra

Pencetakan Pad

Peledakan Manik

Rakitan Mekanis Ringan, termasuk sisipan stud dan helicoil, O-ring, paking

Pemotongan dan Pengukiran Laser

Etsa

Pelapisan Listrik & Penyaringan Sutra